Mit dem Laser geschnittenes und graviertes, LED-beleuchtetes Schild aus Acryl und Sperrholz

Acryl, Holz

Einführung

Willkommen zurück im Epilog-Studio! In dieser Projektübersicht geht es um das Anfertigen eines Schildes mit LED-Beleuchtung. Sehen Sie sich oben das Video an oder lesen Sie die folgende Beschreibung des Projekts, um zu erfahren, wie Sie mit lasergeschnittenem und graviertem Acryl und einer lasergeschnittenen Sperrholzplatte ein einfaches, aber effektvolles Ausstellungsstück anfertigen können.

Lassen Sie sich von der Vielseitigkeit Ihres Epilog-Lasers inspirieren und nutzen Sie Ihren Laser nicht nur für die Gravuren, die Ihr Endprodukt so einzigartig machen, sondern schneiden Sie außerdem die Einzelteile und Komponenten aus, die Sie für Ihr Projekt benötigen. Sie verwenden Ihren Laser dabei sowohl für detailreiche, individuelle Gravuren als auch als Fertigungswerkzeug zum Schneiden.

Projekteinstellungen

-

24″ x 48″ (609,6 mm x 1219,2 mm) mm)

-

12″ x 24″ (304,8 mm x 609,6 mm) Blatt

-

Maschinenschrauben und Muttern

-

(optional)

-

(optional)

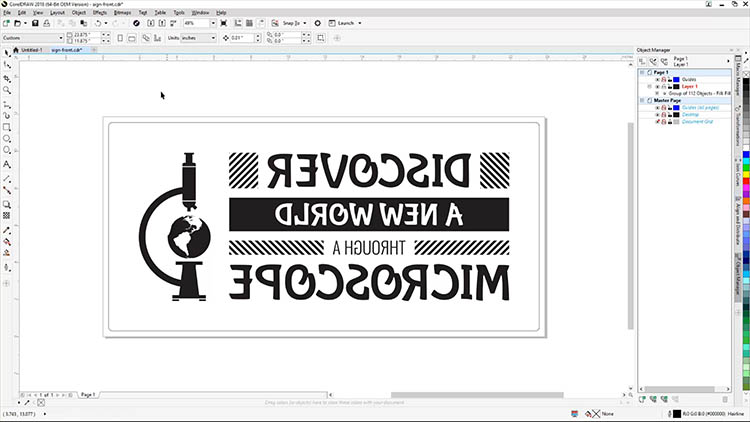

Vorbereiten des Acryls

Wir besprühen zuerst die Rückseite einer 12 x 24 Zoll (304,8 x 609,6 mm) großen Acrylplatte. Sie können auch eine andere Farbe wählen, wir verwenden jedoch schwarz, um einen deutlichen Kontrast zu erzielen. Wenn Sie vormaskiertes Acryl verwenden, entfernen Sie vor dem Auftragen der Farbe auf einer Seite die Maske.

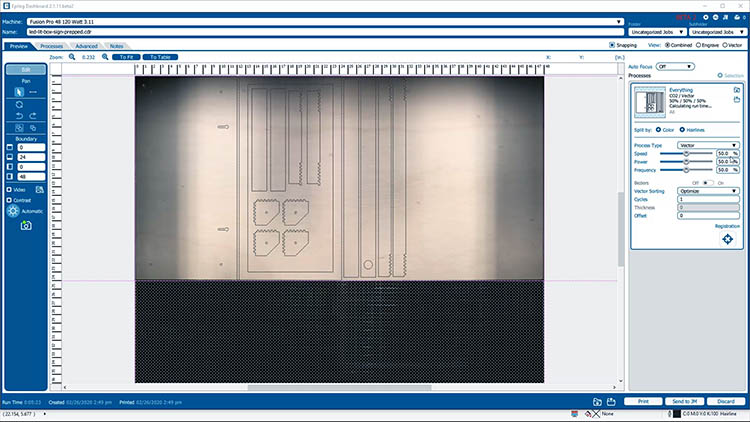

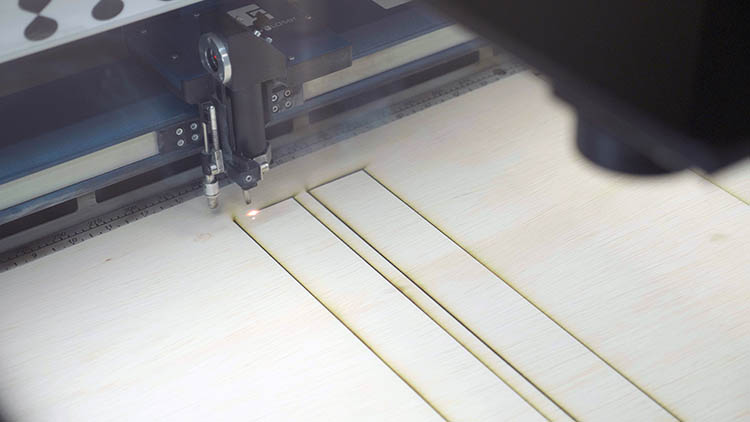

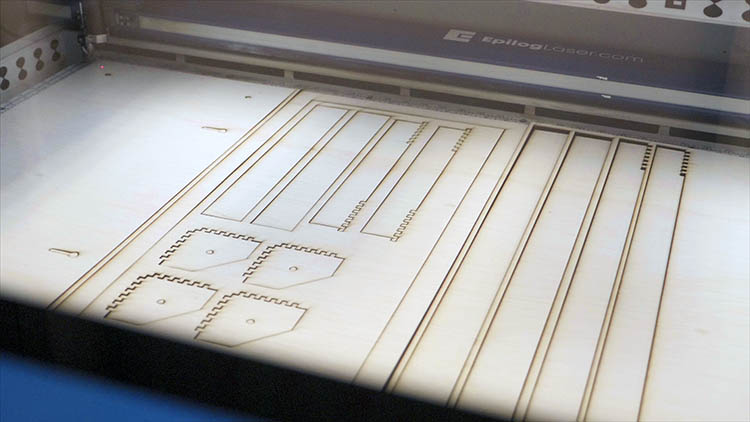

Schneiden der Sperrholzplatte

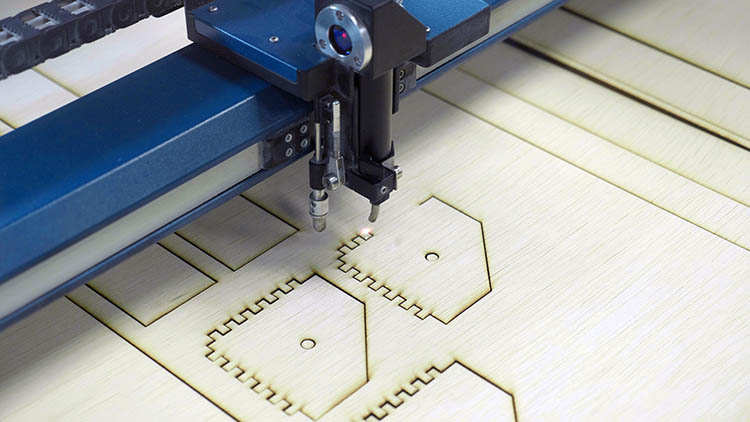

Während die Farbe trocknet, schneiden wir die Holzteile unseres Schildes aus. Wir laden die Sperrholzplatte in das Gerät. Wir verwenden einen Fusion Pro 48 mit 120 Watt, in den eine 24 x 48 Zoll (609,6 x 1219,2 mm) große Standard-Sperrholzplatte aus dem Baumarkt gut passt. Wenn Sie ein kleineres Gerät verwenden, benötigen Sie möglicherweise eine kleinere Holzplatte und müssen die Komponenten in mehreren Arbeitsgängen ausschneiden.

Wir verwenden leichtes 1/4″ (6,35 mm) Sperrholz, Sie können aber auch jedes beliebige Holz oder andere lasersichere Material verwenden – dies wirkt sich nur auf das Gewicht Ihres fertigen Schildes und die Einstellungen aus, die Sie verwenden müssen beim Schneiden mit dem Laser. Verwenden Sie die empfohlenen Materialeinstellungen im Handbuch Ihres Lasers als Ausgangspunkt zum Verfeinern Ihrer Geschwindigkeits- und Leistungseinstellungen.

Bei genauerer Prüfung hat sich gezeigt, dass unser ¼-Zoll-Sperrholz eher 0,2 Zoll dick ist (5,08 mm statt 6,35 mm). Dieser Wert wurde in unserer Designdatei für die Fingerzinkenverbindungen angegeben. Wenn Sie mit einem dickeren Material arbeiten, müssen Sie Ihr Design entsprechend anpassen.

Alle unsere Teile passen gut auf etwa zwei Drittel der Sperrholzplatte. Wir legen die Einstellungen 25 % Geschwindigkeit, 100 % Leistung und 10 % Frequenz fest und senden den Auftrag an den Laser, um die Teile auszuschneiden.

Schnitteinstellungen (Sperrholz)

Laser: 120 Watt CO2 Fusion Pro

(Wichtig: Die empfohlenen Materialeinstellungen entnehmen Sie dem Handbuch Ihres Geräts.)

Lackieren der Sperrholzkomponenten

Nach dem Ausschneiden der Sperrholzstücke besprühen wir die Stücke, die für die Außenseite des Schildes vorgesehen sind, also den vorderen Rahmen, die Seitenflächen und die Rückwand, mit schwarzem Lack. Hierdurch erhält unser Schild eine einheitliche schwarze Farbe, sodass der Fokus des Schildes ganz auf der Grafik liegt. Auch für diesen Schritt gilt natürlich, dass Sie die Komponenten auch in einer anderen Farbe lackieren oder auf andere Weise bearbeiten können.

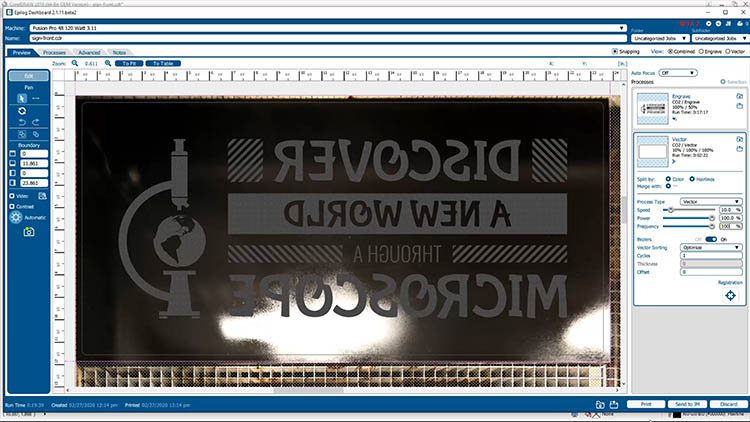

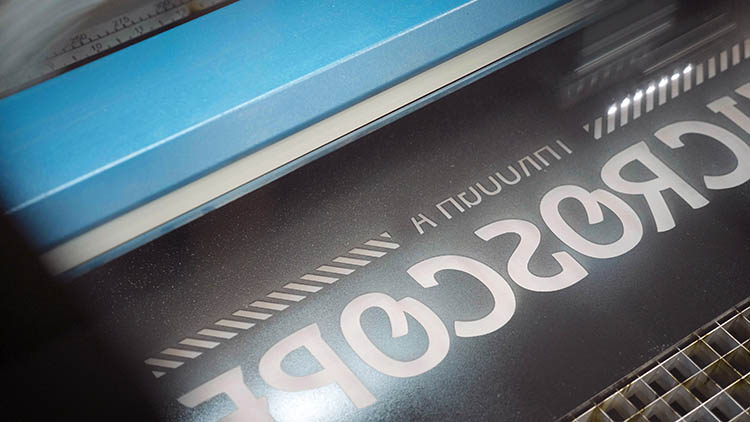

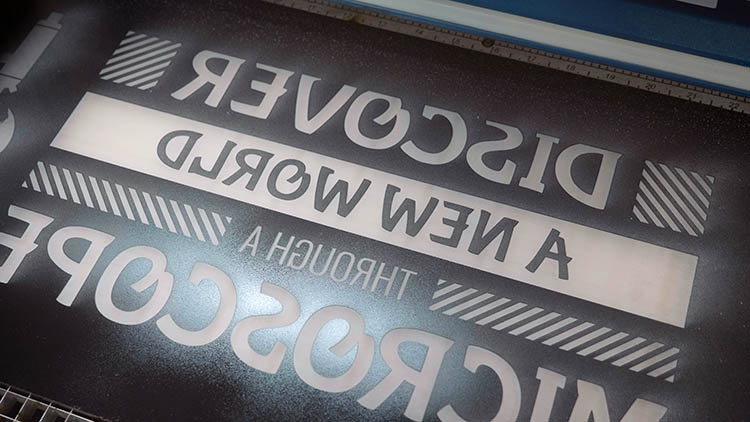

Gravieren des Acryls

Während die Holzteile trocknen, gravieren wir als nächstes unsere Grafik in das lackierte Acryl. Wir verwenden ein Blatt mit den Maßen 12″ x 24″ (304,8 mm x 609,6 mm) und schneiden ein etwas kleineres Rechteck aus. Außerdem runden wir dabei die Ecken der Acrylplatte etwas ab. Die abgerundeten Ecken, die der vordere Rahmen des Schildes bedecken wird, sorgen dafür, dass es später keine Probleme wegen einer zu engen Passform gibt.

Da wir auf der Rückseite des Acryls gravieren, müssen wir die Grafik zuerst spiegeln. Anschließend drucken wir die Grafik einfach in den Laser – die restliche Arbeit erledigt das Gerät!

Passen Sie Ihre Einstellungen entsprechend an. Wir verwenden 100 % Geschwindigkeit, 50 % Leistung und eine Auflösung von 500 DPI für die Gravur und 10 % Geschwindigkeit, 100 % Leistung und 100 % Frequenz für das Schneiden.

Gravureinstellungen (Acryl)

Laser: 120 Watt CO2 Fusion Pro

(Wichtig: Die empfohlenen Materialeinstellungen entnehmen Sie dem Handbuch Ihres Geräts.)

Schnitteinstellungen (Acryl)

Laser: 120 Watt CO2 Fusion Pro

(Wichtig: Die empfohlenen Materialeinstellungen entnehmen Sie dem Handbuch Ihres Geräts.)

Zusammensetzen

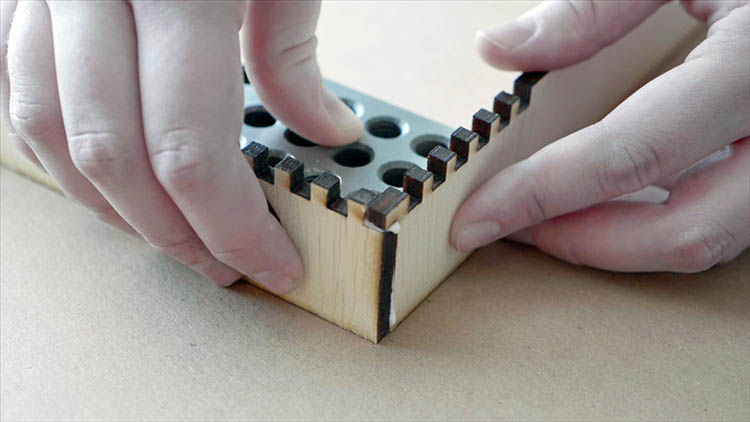

Nun können wir unser Schild zusammensetzen. Wir leimen zuerst den Innenrahmen zusammen. Mithilfe von Aufspannblöcken stellen wir dabei sicher, dass die Ecken im rechten Winkel sind. Danach leimen wir die Eckflächen an, die zum Befestigen der Rückwand dienen werden.

Als nächstes befestigen wir die Seitenflächen unseres Außenrahmens. Drehen Sie vorher den Innenrahmen, sodass die Eckflächen auf dem Boden liegen. An der Innenseite des äußeren Rahmens entsteht eine Lippe, da die äußeren Komponenten breiter sind als der Innenrahmen. In diese Lippe setzen wir später unsere Acrylvorderseite ein.

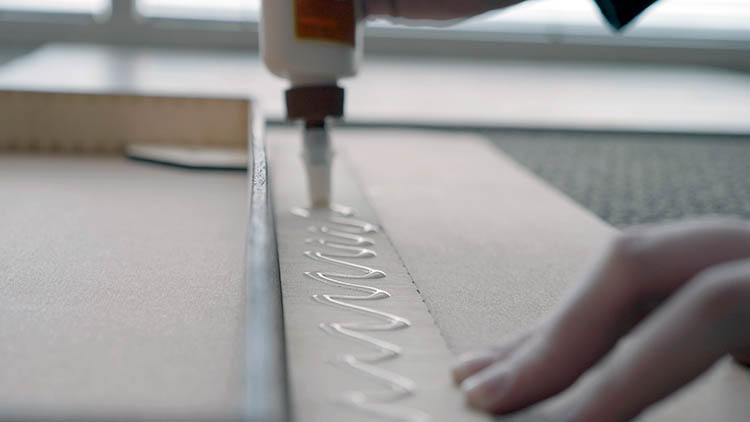

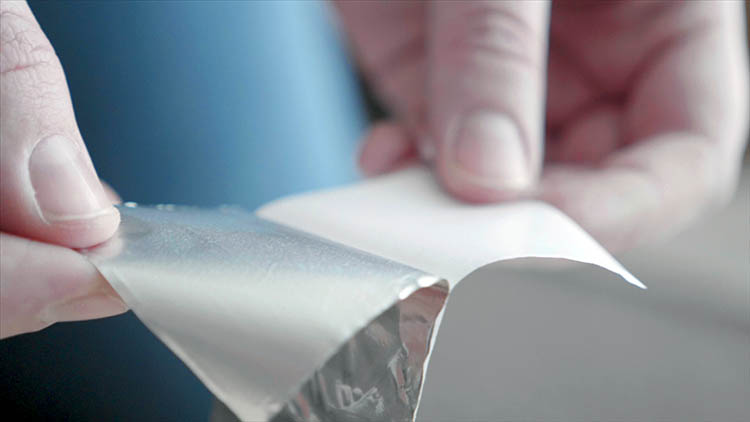

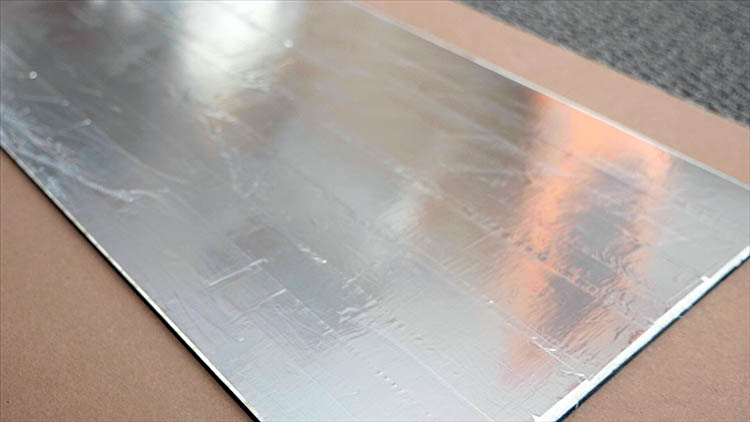

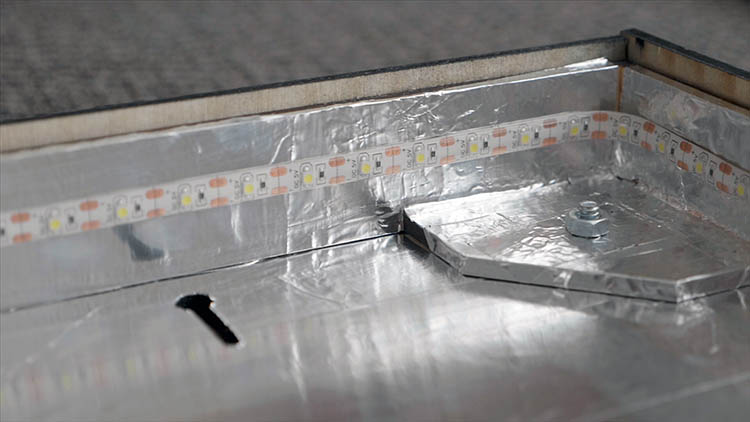

Nun kleben wir etwas Folienband auf die Innenflächen des Rahmens. Das Kasteninnere soll mit reflektierendem Material abgedeckt werden, welches das Licht unserer LEDs hinter dem Acryl reflektieren und für eine gleichmäßige Beleuchtung sorgen wird.

Wir kleben daher Folienband auf den Rahmen und auf die Innenseite unserer Rückwand. Wir brauchen hierbei an den Kanten nicht allzu genau arbeiten, da diese beim fertigen Stück nicht sichtbar sein werden.

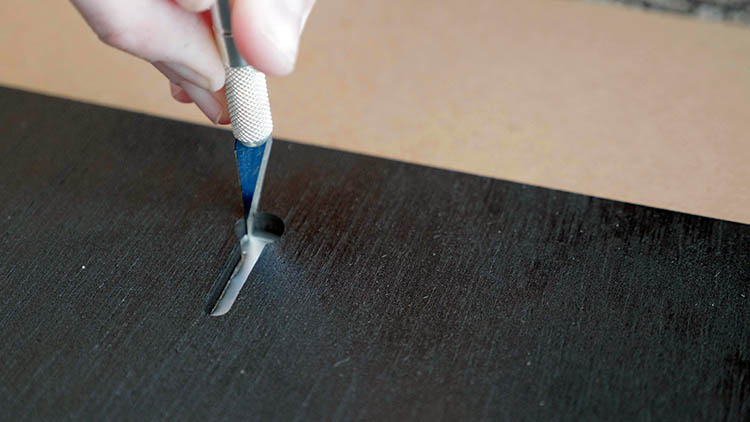

Anschließend schneiden wir mit einem Präzisionsmessers unsere Montagelöcher frei und stellen mit einem Schraubenzieher sicher, dass diese nicht blockiert werden.

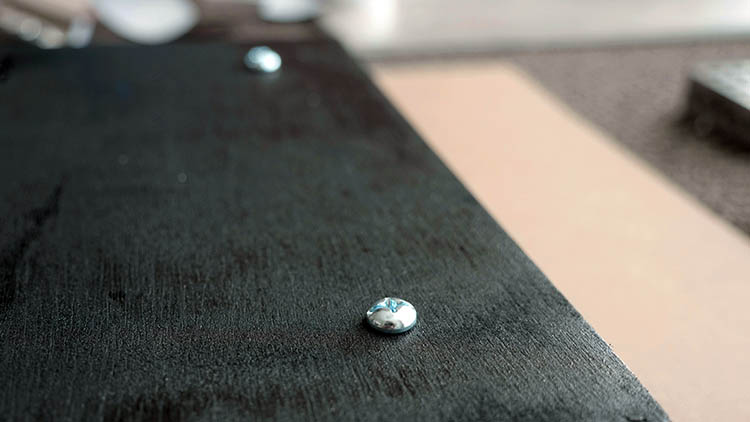

Wir befestigen die Rückwand mit den Schrauben und Muttern.

Nun bringen wir den selbstklebenden LED-Lichtstreifen an. Unser LED-Streifen klebte leider nicht so gut, wie wir gehofft hatten. Letztendlich ging es dann doch, aber vielleicht finden Sie ja eine bessere Option.

Nun legen wir den Rahmen auf seine Rückseite und dann die Acrylplatte auf die Lippe, die mit dem Innenrahmen entstanden ist.

Wir testen die LEDs, um sicherzustellen, dass alles funktioniert, und leimen dann den vorderen Rahmen an.

Nun müssen wir nur noch den Stecker einstecken und unser mit dem Epilog Laser graviertes, LED-beleuchtetes Schild ist fertig!

Wir hoffen, dass Sie dieses Projekt zu eigenen Projekten inspiriert hat, bei denen Sie Ihren Laser nicht nur für detailreiche Gravuren sondern auch zum Herstellen von Komponenten und Bauteilen einsetzen. Bis zum nächsten Projekt und viel Spaß mit Ihrem Laser!

Wo sind mit dem Laser geschnittene und gravierte Schilder einsetzbar?

- Klassenräume

- Bibliotheken

- Verkaufsdisplays

- Büros